日本の近代化を支えた

メイド・イン・ジャパンの誇り、ここに始まる

日本初の官営工場

富岡製糸場

今、日本が世界に誇る輸出産業といったら、何を思い浮かべるでしょうか。自動車産業、IT産業、最近ではアニメーションなども注目されています。今から140年ほど前、明治維新直後の日本を支えたのは、「絹」産業でした。19世紀の終わりから20世紀初頭にかけ、それまで西欧圏のみで進行していた産業革命を、非西欧圏で初めて日本が達成。近代化に成功することができました。絹産業はその中心となり、輸出によって外貨を獲得し、近代化推進の立役者となったのです。良質な生糸を大量に供給できるようになったことで、世界のファッション業界にも大きな影響を与えました。世界に注目される工業製品における「メイド・イン・ジャパン」のルーツは、この絹産業にあると言ってもいいでしょう。この絹産業の中心地となったのが群馬県です。今回は、そのシンボル的存在の富岡製糸場をはじめ、群馬の絹産業に関わる場所を訪ねました。

群馬県は江戸時代、上州(上野国)と呼ばれていた時代から、桐生織など織物が盛んな地域でした。しかし、近代化にのぞみ、より安定した品質の絹(生糸)を大量に生産するために、明治政府は西欧の技術も導入した「官営模範工場」を現在の群馬県富岡市に創設しました。それが富岡製糸場です(官営模範工場はこの他、札幌麦酒醸造所や長崎造船所などが殖産興業のためつくられました)。創設は明治5年(1872年)。フランス人のポール・ブリュナを指導者として雇い入れ、実業家の尾高惇忠が中心となって、300釜のフランス式繰糸機を備えた日本で最初の近代的大工場ができあがりました。ここに約400人の工女が集結。当時の先進の技術を学び、良質な生糸を生産。やがてその技術は日本各地に伝えられ、明治42年(1909年)には、日本は生糸の輸出で世界一になりました。創設からわずか37年後のことです。また、繰糸機も国産化が進み、後には逆にこの繰糸機をヨーロッパに輸出するようにもなったということです。ちなみに現在富岡製糸場内で見ることのできる機械は国産のプリンス(現在の日産自動車)製です。

富岡製糸場は、その後民営化され、三井、原合名会社、片倉工業株式会社と受け継がれてきました。そして昭和62年(1987年)まで、実に115年にわたって稼働していましたが、その建物は、現在でも創業当初の主要な建物が、ほぼ当時の姿のまま良好な状態で保存されています(現在は片倉工業から富岡市に管理を移管)。構造は木材で骨組みをつくり、その間にレンガ壁を積む「木骨レンガ造」。必要な資材は主に県内から調達され、窓ガラスや鉄のサッシなどはヨーロッパなどから輸入されました。大量に使われたレンガは、近くに窯を築き、埼玉県深谷の瓦職人が瓦と共に焼き上げました。こうして完成した建物は、東西2つの繭倉庫、繰糸場ともに長さ100メートルを超えるもの。現在の感覚ではピンとこないかもしれませんが、幕末からわずか数年後ということ考えれば、当時のもっともモダンな巨大建築ということができるでしょう。

現在、富岡製糸場と周辺の絹産業遺産は、ユネスコの世界遺産暫定リストに記載され、世界産業遺産への登録を目指しています。この富岡製糸場ができた当時、こうした機械による絹産業の世界における中心地は南ヨーロッパ一帯でした。日本においても富岡製糸場以降、約1000もの製糸場が全国につくられました。しかし、これほど大規模で、しかも当時の姿のまま残さされているのは世界でここ富岡製糸場のみとなっていることを考えると、人類の歴史におけるその価値がわかるでしょう。

高品質を目指してきた

養蚕の歴史と挑戦

富岡製糸場がこの地に建てられた理由として、使用する水が豊富にあったこと、広い土地があったことに加え、前述のようにこの地域がもともと織物が盛んで、養蚕農家が多数存在し、繭の供給がスムーズに行われるということがありました。一連の絹産業では、まず養蚕農家がカイコを飼育して繭を生産し、それを製糸場で生糸にします。ここまでが蚕糸業と呼ばれます。この生糸を撚糸工場で撚糸にし、機屋さんが織って織物に。そしてこれを染色し縫製して着物などの製品にしていきます。この製品がお店などを通じて皆さんのもとに届くわけです。

良質な絹製品づくりは、まずカイコの飼育から始まります。貴重な絹をつくってくれるカイコを養蚕農家では「おかいこ」とか「おかいこさま」と呼んで大切にしてきました。今もそれは変わっていません。しかし現在は、海外の安価な生糸や絹製品の輸入により、養蚕農家の数は激減。昭和43年に群馬県では約7万200戸、全国では約45万5000戸あった養蚕農家は、平成21年にはそれぞれ373戸、900戸となってしまい、存亡の危機に瀕しています。日本を支えてきた絹産業を、そして国産の良質な生糸を守ろうと、頑張っている農家の方々もいらっしゃいます。そんなひとりが富岡市の隣の甘楽町で養蚕農家を営む高橋純一さんです。訪れたときは、「上蔟(じょうぞく)」という、繭をつくるための「蔟(まぶし)」と呼ばれる格子状の枠にカイコを移す段階が終わったところで、蚕室では膨大な数の繭が作られ始めていました。高橋さんの所では『新小石丸』と『ぐんま200』という2種類のカイコを飼育しています。

「おかいこは4回脱皮してから、その後繭をつくりはじめます。3齢(2回脱皮を行った後)までは飼育所で育てられます。そこでは羊羹のような人工飼料で育てられます。その後、こちらに来るのですが、こちらでは桑の葉を食べさせます。一度桑の葉を食べたおかいこは、二度と人工飼料を食べないんですよ。よほど桑の葉がおいしいんですね」と笑う高橋さん。桑の葉はもちろん無農薬で栽培し、カイコの成育にも温度管理や換気など細心の注意を払っています。こうして育てられたカイコがつくる糸は美しく、織物に使われるのはもちろんですが、近年では混じりけのない良質なタンパク質としても注目され、化粧品にも使われているそうです。

高橋さんは厳しい状況にある養蚕農家の発展を図るため、『甘楽富岡蚕桑研究会』を立ち上げ、その会長も務めています。同会はシルクのPR活動やオリジナル製品の開発に取り組んでいます、「群馬県は日本一の生糸を生産していますが、いま、おかいこ農家はどんどん少なくなってしまっています。ぜひ群馬の養蚕農家がつくった絹の製品を応援してください」と語る高橋さんです。

次に訪れたのは、甘楽町のさらに隣にある群馬県藤岡市。ここに「高山社跡」があります。ここは高山長五郎という人が設立した養蚕教育機関「高山社」発祥の地です。文政13年(1830年)この地で生まれた長五郎は、明治3年(1870年)には養蚕の技術改良に取り組み始めました。そして当時としては先進の「清温育」というカイコの飼育法を考案。明治17年(1884年)に「養蚕改良高山社」を創設してその普及に努めました。ここには日本全国から養蚕を学びに人がおとずれました。その人たちが地元に帰って、技術を普及。遠く朝鮮半島や中国からも学びに来たといいます。その延べ人数はなんと4万人。養蚕にかける情熱の歴史が感じられる施設の一部を見ることができます。

養蚕農家が経営する

全国唯一の製糸工場

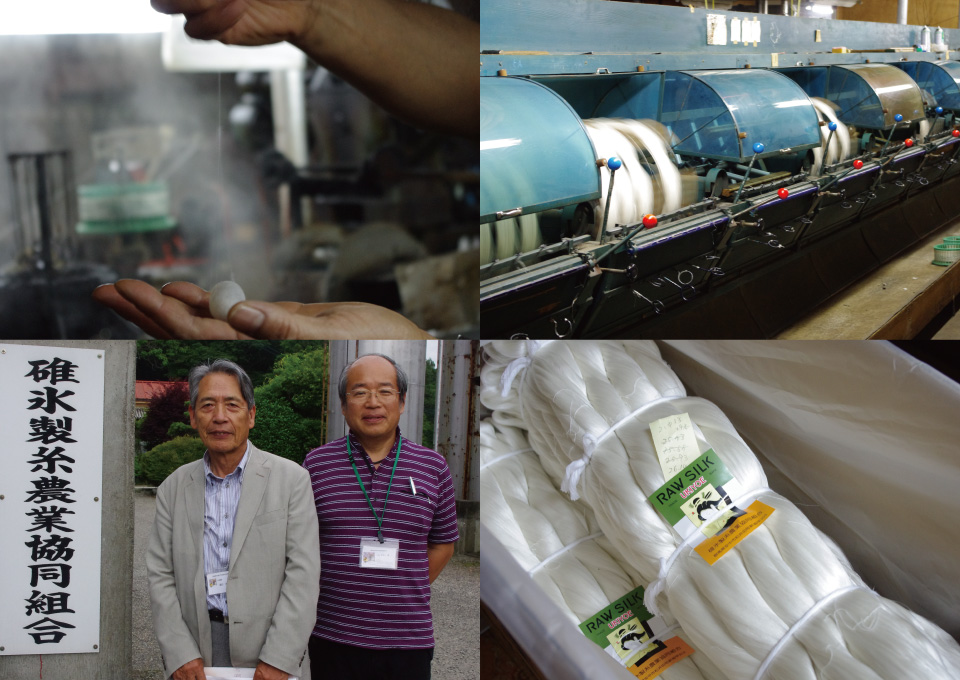

養蚕農家で生産された繭は、製糸工場で生糸にされますが、実はこの製糸工場も現在、日本全国で2カ所ほどしかありません。ひとつは山形県にある松岡株式会社と、もうひとつが次にご紹介する碓氷製糸です。碓氷製糸は地域の養蚕農家が出資して経営している全国唯一の製糸場で、正式には碓氷製糸農業協同組合といいます。

碓氷製糸は群馬県安中市松井田町の、奇観を誇る妙義山の山懐に抱かれた、豊かな緑の中にあります。ここには群馬県をはじめ、全国11都県から生繭が運ばれてきます。その数量は年間165トンほど。そこから生産される生糸は年間36トン。生糸は全国の約90社に販売されているそうです。繰糸方法の異なる普通生糸、ネットローシルク(編状生糸)、碓氷の太糸、座繰り生糸など付加価値の高いブランド生糸の他、衣類やタオル、石けん、赤ちゃん用品などのオリジナル絹製品も開発し、販売しています。

養蚕農家によって大切に育てられた繭は、まず品質を評価した後、60℃~120℃の間で温度を調整しながら5~6時間かけて乾燥させます。これにより長期の繭の貯蔵が可能になります。乾燥させた繭を今度は人の手と目によって選別。汚れた繭や玉繭(2匹以上のカイコが共同でつくった繭)など、こだわりの品質にあわないものを取り除いていきます。合格した繭は煮繭機で約20分、水・湯・蒸気で柔らかくし、繭糸を繰り取れるようにします。柔らかくなった繭から糸口がでた繭をほぐしながら糸を繰り撮っていくのが繰糸。この際、製品となる生糸の太さに合わせて繭糸を数本合わせて1本の生糸にしていきます。繭糸の太さは「デニール(d)」という単位で表されますが、1本の繭糸の太さは大体3デニールほど。たとえば27デニールの太さの生糸をつくるためには、9個の繭から繭糸を取り、1本の生糸にしていきます。ちなみに1デニールは450メートルで0.05グラムとなる太さのこと。極めて細い糸を計るための単位です。

操糸が終わった生糸は小さな枠からより大きな枠に巻き取る揚返しを行い、最後にいくぶん乾燥した生糸を保湿し、一昼夜かけて自然の水分状態に調整。糸をねじり上げる仕上げをして、こだわりの国産生糸は出荷されます。

前述のように、日本の絹産業は海外からの安価な生糸や製品の輸入に押され、非常に危機的状況にあります。しかし今回、群馬県のシルクにかかわる各地を訪ねてみて、そこで仕事に取り組む人々の、絹産業にかける情熱や思いの一端に触れることができました。養蚕や製糸、そしてその後に続く織物は日本が世界に誇るワザの積み重ねで築き上げてきたものです。養蚕農家の高橋さん、そして碓氷製糸のように、品質にこだわり、高い付加価値を追求することで、その価値が再発見されることでしょう。今後も群馬をはじめとした日本の絹産業に注目していきたいと思います。ということで、次回はカイコの飼育からの着物づくりに取り組む「求道者」をご紹介します。